ワークローダーと多関節ロボットシステムのメリット・デメリット

今回はローダー仕様から多関節ロボット仕様への置き換え提案です。過去の記事でもご紹介したように「自動化」と言っても多種多様で生産するワークの種類、形状、量、機械の種類や自社の工場環境にあわせて最適な「自動化」を選択する必要があります。

ガントリーローダーと多関節ロボットシステムのメリットデメリットを踏まえてご紹介していきます。

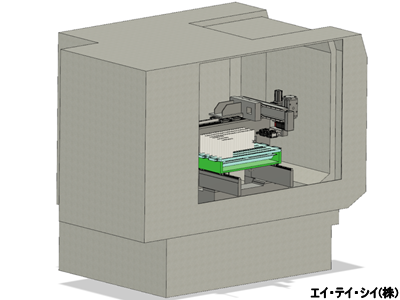

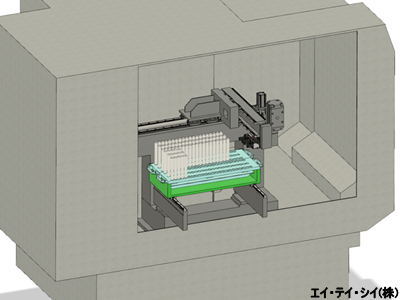

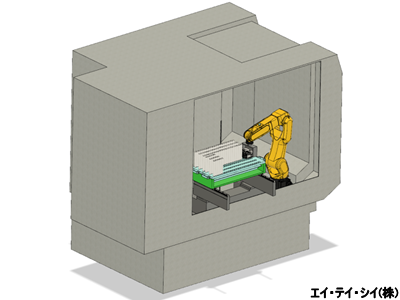

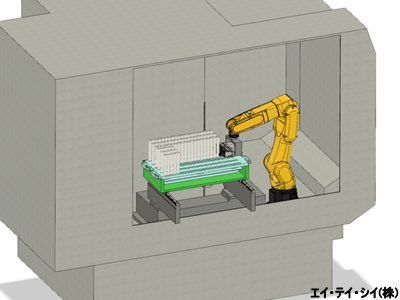

ワークローダーと多関節ロボットシステムの例

ワークローダー

【メリット】

①基本的には直行軸の組み合わせで動作自体がシンプルです。また、構造がシンプルであれば調整がし易いなど のメリットもあります。

②技術やノウハウによって大きく左右されるポイントではあるが省スペースかつコンパクトに収めることができます。

【デメリット】

①生産ワークの変更などによりワークサイズやチャッキング位置が変わると対応しきれない場合があります。(ストロークや搬送中の干渉など)

②ローダーの搬送経路や稼働範囲はロボットに比べると限定的で融通が利きにくい。

多関節ロボット

【メリット】

①予測できない将来ワークへの対応がしやすい。ローダーの場合は基本的に直行軸の組み合わせなのでワークの大きさやチャック位置などが制限されやすいですが、多関節ロボットの場合はある程度自由に変更ができるというメリットがあります。※可搬質量やロボットの稼働範囲の制限があるため全てにおいて自由が利くわけではありません。

②多関節ロボットは3次元的かつ複雑な動作が可能なので干渉物をさけながら目的位置(チャッキング位置など)にティーチングすることが可能です。

【デメリット】

①ロボットを設置するスペース、ロボットの稼働範囲の確保に必要スペースが大きくなりがちです。場合によっては多関節ロボットの天吊りや斜め置きも含めて試行錯誤します。

②ロボットティーチングを行うには特別教育を受講することが法律で決められており、誰でもロボットティーチングが行えるわけではないので注意が必要です。(特別教育は各ロボットメーカーなどで受講可能。)すでに登録されているワークの中で生産を切り替えるときはティーチングの必要はありませんが、全く新しいワークを加工する場合はティーチングが必要になる場合があります。

③ロボット単体でも数百万円するためガントリーローダーと比べると若干コストが高くなる傾向にあります。

それぞれのメリットやデメリットを把握したうえで自社の生産状況や工場環境にあわせた自動化導入が必要です。