自動化システム導入のポイント「全体最適」と「部分最適」

近年では自動化や省人化を多くの企業が取り組みされていますが、工場環境や企業の規模、生産するワークの種類や生産量などによって導入するシステムは千差万別かと思います。インターネットで「自動化 導入」で検索すると多くの記事がヒットしどのサイトを参考にしていいかわからなくなることもあると思います。今回は「全体最適」と「部分最適」がそれぞれ自動化システムの導入の際にどういう範囲になるのかお話ししたいと思います。

※「全体最適」と「部分最適」はそれぞれ定義があるわけではありません。ここでご説明する内容はあくまでもイメージです。

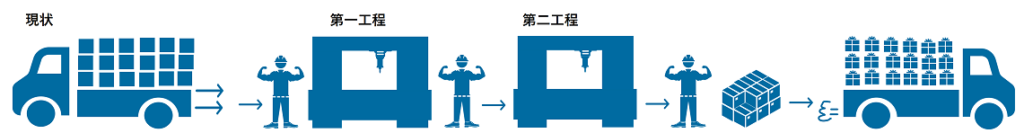

例)自動化導入前

人による作業が多くを占める。

- 納品:材料や未加工のワークは工場に納入されてくる状態が決まっておらず人によるチェックが不可欠。

- 段取り:複数台の各加工機を一人で担当し加工完了にあわせて機械へワークのセットを行う。

- 工程間搬送:人が搬送し、定位置で管理を行う。

- 梱包・出荷:ワークの整列や緩衝材のセットも人が行う。

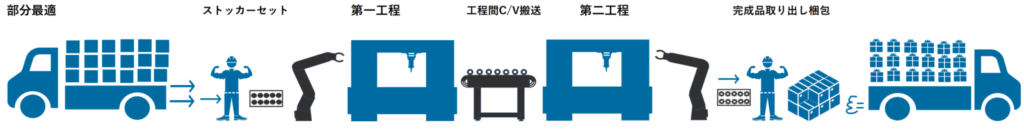

例)自動化導入による部分最適

マシニングセンターの加工工程に自動化システムを導入し無人化を行う。

例えば、機械加工工程のオペレーターの作業負担を軽減させたい、生産量を増やすために昼夜問わず機械を稼働させたい場合、あるいはボトルネックになっている工程を改善して生産性を高めたい等の理由から素材の納入から出荷までのある部分だけ自動化し最適化をします。

- 納品:材料や未加工のワークは工場に納入されてくる状態が決まっておらず人によるチェックが不可欠。

- 段取り:ストッカーへのワークセットは人が行うが、マシニングセンターへの搬入出はロボットが行う。ワークの加工時間等を考慮してストックできるワーク数を決める。

- 機械加工:マシニングセンターの扉は自動開閉式で加工完了やワークセット完了の信号を起点に開閉を行う。

- 工程間搬送:ロボットはマシニングセンターから加工済のワークを取り出し搬送コンベアに置く。コンベア上のワークの有無にあわせて次工程へワークを搬送していく。第二工程ではコンベア上のワークをロボットが取出し機内へセットする。最終工程では完成品ストッカーにロボットが加工済ワークを置いていく。

- 出荷・梱包:人が加工済のワークを完成品ストッカーから取出し箱詰めを行う。

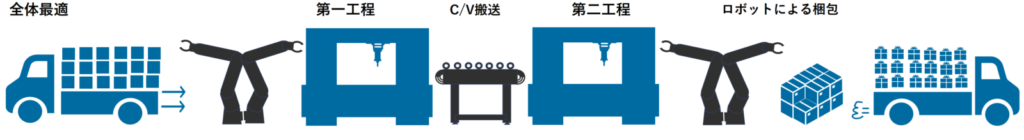

例)自動化導入による全体最適

素材の納入から出荷まで自動化システムを導入します。

部分最適に比べると投資費用は大きくなりますが人の介入を極限まで減らすことができます。ロボットは24時間365日働いてくれますが指示されたこと以外はできません。よって多品種にわたる生産の場合はワークの種類の切り替えなど自動化システムの導入に苦労します。また、ロボットでは人間のように予期せぬ事態に臨機応変に対応することは難しいです。例えば、ロボットがワークをピッキングする際に箱の位置やサイズがバラバラでは困ります。加工前のワークを決められた箱に人が移すのか、あるいは決められた箱で納入されてくるようにするのかも含めて検討が必要です。

ワークを入れる箱にIDを取り付けたり、工具にIDを取り付け所在管理や状態監視をすることも全体最適と言えるかもしれません。最近ではDX(デジタルトランスフォーメーション)の一環として営業の受注入力から出荷・売上までどの工程にどの部品が投入されているのかリアルタイムで監視できるように営業支援システムや生産管理システムとデータ連携することも全体最適の発展形と言えるかもしれません。

- 納品:材料や未加工のワークはいつも決められたケース内に整列された状態で納入される。この時点からロボット等が介入し加工工程までのセッティングを行う。

- 段取り:自動化された納品工程で整列されたワークをロボットがマシニングセンターへ搬入出する。

- 機械加工:マシニングセンターの扉は自動開閉式で加工完了やワークセット完了の信号を起点に開閉を行う。

- 工程間搬送:ロボットはマシニングセンターから加工済のワークを取出し、搬送コンベアに置く。コンベア上のワークの有無にあわせて次工程へワークを搬送していく。第二工程ではコンベア上のワークをロボットが取出し、機内へセットする。最終工程では完成品ストッカーにロボットが加工済ワークを置いていく。

- 出荷・梱包:完成品ストッカーから加工済ワークをロボットが取出し、ロボットによる箱詰めと、輸送用パレット上にパレタイジングをしていく。

ポイント

自動化を例に「部分最適」と「全体最適」のイメージをお話ししましたが、前回の記事にあるように全体の工程を見渡した時に人にしかできない作業もあるはずです。全体最適と部分最適どちらが良くてどちらが悪いということはありませんので、自動化システムを導入する際は現状の各作業や各工程を見える化してから機械やロボットに置き換えることができるのか検討することがポイントです。

部分最適でも全体最適でも全体の流れを把握し検討が必要なことは同じです。自社内の生産工程や業務のどこがボトルネックなのか探し、それを解決できる自動化やシステムの導入をしなければ目標とする効果が得られにくいと思います。例えばよく聞く話しでは「生産管理ソフトを導入したのはいいもののデータの入力箇所が多く反って業務時間が増えた」、「今まで目的の業務完結まで2プロセスだったのが生産管理ソフトのせいで3プロセス必要になった」など期待する成果と逆行するケースです。自動化も同じで漠然と自動化システムを導入するのではなく自社内の環境にあわせた自動化を検討し「自動化導入」が目的にならないように注意が必要です。